Sistem de locomotivă electrică fără șofer

Soluția pentru sistemul de transport pe cale fără echipaj

În prezent, sistemul intern de transport feroviar subteran este condus și operat de personalul poștal la fața locului.Fiecare tren are nevoie de un șofer și un lucrător în mine, iar procesul de localizare, încărcare, conducere și desenare poate fi finalizat prin cooperarea lor reciprocă.În această situație, este ușor să cauzați probleme precum eficiența scăzută de încărcare, încărcare anormală și pericole potențiale mari de siguranță.Sistemul de control al transportului feroviar subteran a apărut pentru prima dată în străinătate în anii 1970.Mina de fier subterană Kiruna din Suedia a dezvoltat pentru prima dată trenuri cu telecomandă fără fir și tehnologie de comunicare fără fir și a realizat cu succes controlul fără fir de la distanță a trenurilor subterane.De-a lungul a trei ani de cercetare și dezvoltare independente și experimente pe teren, Beijing Soly Technology Co., Ltd. a pus în sfârșit online sistemul de rulare automată a trenului pe 7 noiembrie 2013 în Mina de Fier Xingshan a companiei miniere Shougang.A funcționat stabil până acum.Sistemul realizează cu succes că lucrătorii pot lucra în centrul de control la sol în loc de subteran și realizează funcționarea automată a sistemului de transport feroviar subteran și a obținut următoarele realizări:

Realizarea operațiunii automate a sistemului de transport feroviar subteran;

În 2013, a realizat sistemul de control de la distanță a trenurilor electrice la nivelul de 180 m în Mina de Fier Xingshan și a câștigat primul premiu al științei și tehnologiei miniere metalurgice;

A solicitat și a obținut brevetul în 2014;

În mai 2014, proiectul a trecut primul lot de acceptare de inginerie demonstrativă a tehnologiei de siguranță „patru loturi” a Administrației de Stat pentru Management și Control al Securității.

Soluţie

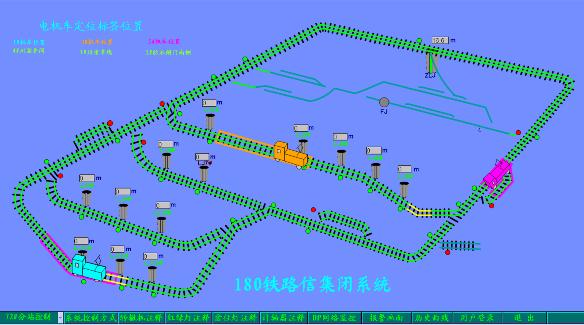

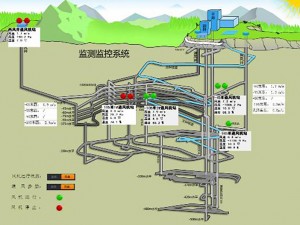

Soluția de operare automată a sistemului de transport feroviar subteran dezvoltat de Beijing Soly Technology Co., Ltd. a fost solicitată și a obținut brevetul și a fost recunoscută conform de către departamentele naționale relevante, ceea ce este suficient pentru a demonstra că acest sistem combină cu succes sistemele de comunicații , sisteme de automatizare, sisteme de retea, sisteme mecanice, sistem electric, sistem de telecomanda si sistem de semnalizare.Comanda de exploatare a trenului se realizează cu traseul optim de rulare și metoda contabilității cost-beneficiu, ceea ce îmbunătățește semnificativ rata de utilizare, capacitatea și siguranța liniei de cale ferată.Poziționarea precisă a trenului se realizează prin intermediul contoarelor de parcurs, corectoare de poziționare și vitezometre.Sistemul de control al trenului (SLJC) și sistemul închis centralizat de semnal bazat pe sistemul de comunicații fără fir realizează funcționarea complet automată a transportului feroviar subteran.Sistemul integrat cu sistemul de transport inițial în mină, are expansibilitate, care răspunde nevoilor diferiților clienți și este potrivit pentru minele subterane cu transport feroviar.

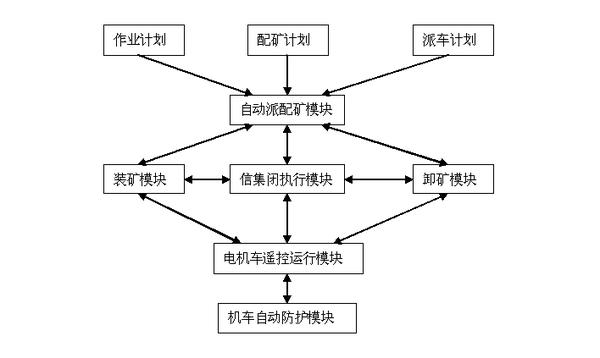

Compoziția sistemului

Sistemul constă din unitate de dispecerizare a trenurilor și de dozare a minereului (sistem digital de distribuție a minereului, sistem de dispecerizare a trenurilor), unitate de tren (sistem de transport subteran al trenului, sistem automat de protecție a trenului), unitate de operare (sistem închis centralizat de semnal subteran, sistem de consolă de operare, comunicație fără fir). sistem), unitatea de încărcare a minereului (sistem de încărcare cu jgheabă la distanță, sistem de monitorizare video a încărcării cu jgheab de la distanță) și unitate de descărcare (sistem de stație automată de descărcare subterană și sistem de curățare automată).

Figura 1 Diagrama compoziției sistemului

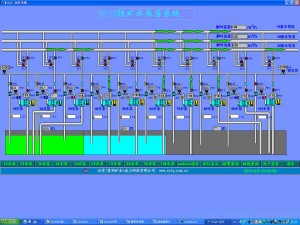

Unitate de dispecerizare a trenurilor și de dozare a minereului

Stabiliți un plan optim de proporție a minereului centrat pe jgheabul principal.Din stația de descărcare, urmând principiul gradului de producție stabil, în funcție de rezervele de minereu și gradul geologic al fiecărei jgheaburi din zona minieră, sistemul expediază digital trenuri și amestecă minereuri;conform planului optim de dozare a minereului, sistemul organizează direct planul de producție, determină secvența de extragere a minereului și cantitatea fiecărei jgheaburi și determină intervalele de funcționare și traseul trenurilor.

Nivelul 1: Proporționarea minereului în stație, adică procesul de dozare a minereului începând de la răzuitoare care excavat minereuri și apoi aruncarea minereurilor în jgheaburi.

Nivelul 2: Proporționarea jgheabului principal, adică procesul de proporție a minereului de la trenuri care încarcă minereuri din fiecare jgheab și apoi descarcă minereuri în jgheabul principal.

Conform planului de producție întocmit prin planul de proporție a minereurilor de nivel 2, sistemul închis centralizat de semnal direcționează intervalul de funcționare și punctele de încărcare a trenurilor.Trenurile telecomandate îndeplinesc sarcinile de producție la nivelul principal de transport conform traseului de rulare și a instrucțiunilor date de sistemul de semnalizare centralizat închis.

Figura 2. Diagrama-cadru a sistemului de dispecerizare a trenului și de dozare a minereului

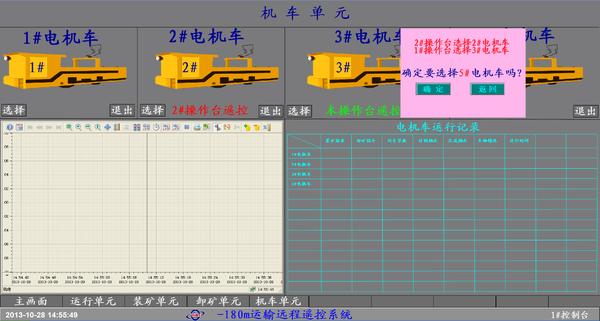

Unitatea de tren

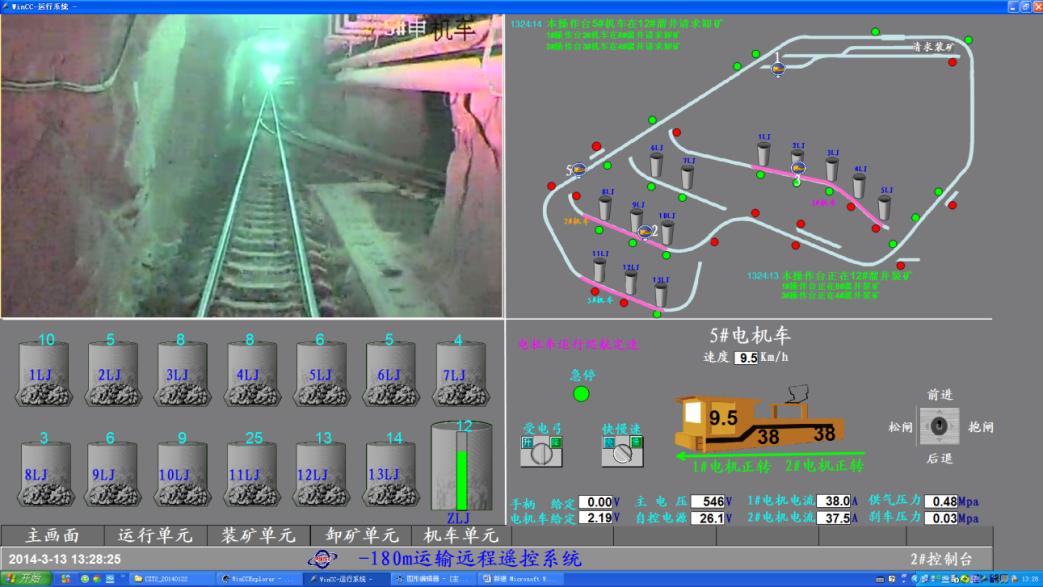

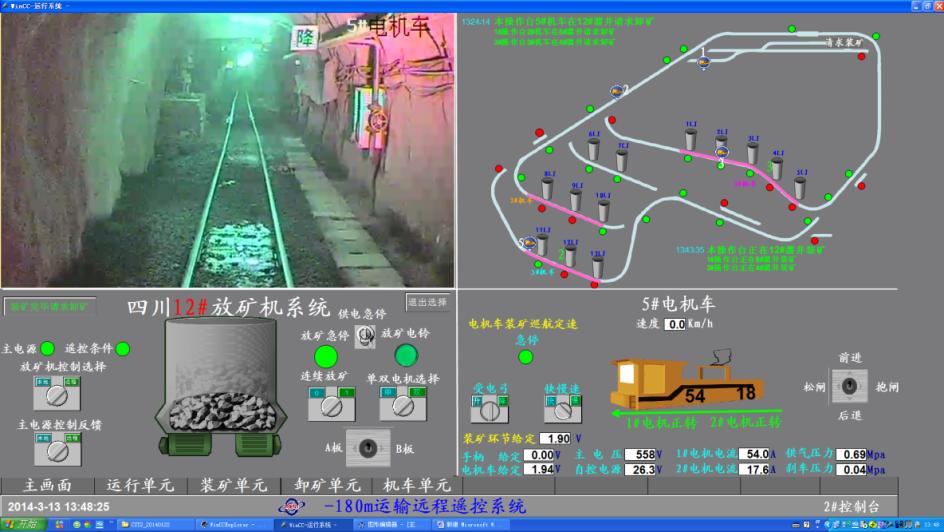

Unitatea de tren include sistem de transport subteran și sistem automat de protecție a trenurilor.Instalați sistemul automat de control industrial pe tren, care poate comunica cu sistemul de control al consolei din camera de control prin rețele fără fir și cu fir și poate accepta diverse instrucțiuni de la sistemul de control al consolei și trimite informațiile de funcționare a trenului către controlul consolei sistem.Pe partea din față a trenului electric este instalată o cameră de rețea care comunică cu camera de control de la sol prin rețea wireless, pentru a realiza monitorizarea video de la distanță a condițiilor căilor ferate.

Unitate de operare

Prin integrarea sistemului închis centralizat de semnal, a sistemului de comandă a trenului, a sistemului de detectare a poziției precise, a sistemului de transmisie de comunicații fără fir, a sistemului video și a sistemului de consolă la sol, sistemul realizează operarea trenului electric subteran prin telecomandă la sol.

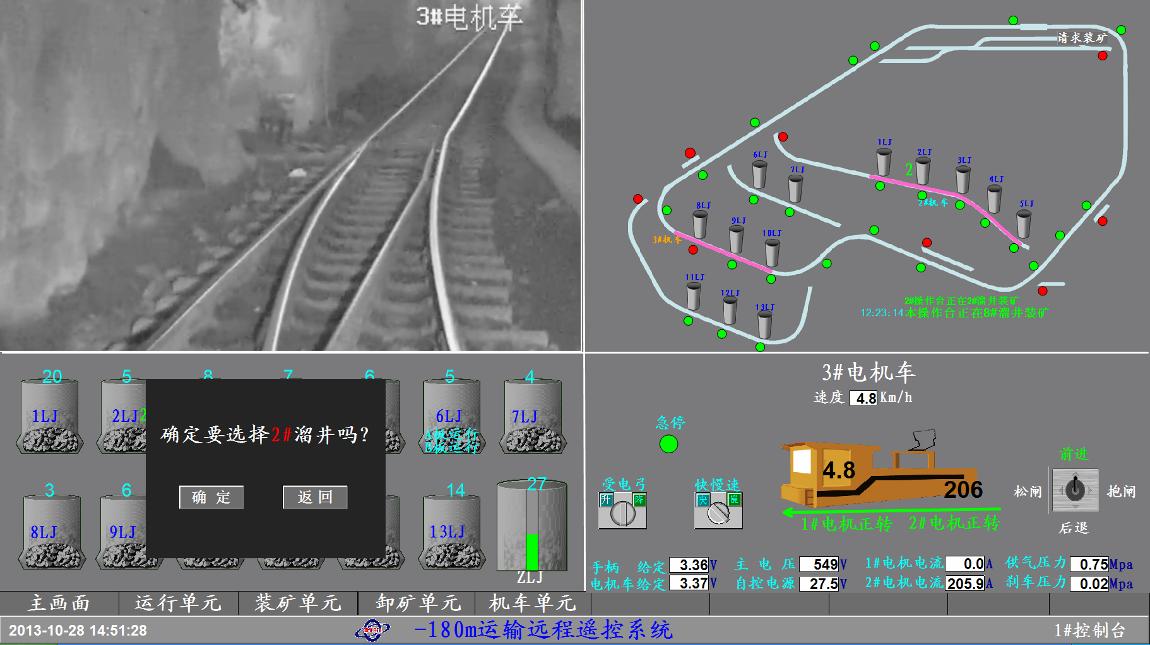

Operarea telecomenzii la sol:operatorul de tren din camera de control emite o cerere de încărcare a minereului, dispecerul trimite instrucțiuni de încărcare a minereului în funcție de sarcina de producție, iar sistemul de semnalizare centralizat închis schimbă automat semafoarele în funcție de condițiile liniei după primirea instrucțiunii și direcționează trenul la jgheabul desemnat pentru încărcare.Operatorul de tren controlează de la distanță trenul pentru a rula la poziția desemnată prin mâner.Sistemul are funcția de croazieră cu viteză constantă, iar operatorul poate seta viteză diferită la intervale diferite pentru a reduce sarcina de lucru a operatorului.După atingerea jgheabului țintă, operatorul efectuează de la distanță extragerea minereului și mută trenul în poziția corectă, se asigură că cantitatea de minereu încărcată îndeplinește cerințele procesului;după terminarea încărcării minereului, aplicați pentru descărcare, iar după primirea cererii, sistemul de semnalizare centralizat închis judecă automat căile ferate și comandă trenul la stația de descărcare pentru a descărca minereuri, apoi completând un ciclu de încărcare și descărcare.

Funcționare complet automată:Conform informațiilor de comandă din sistemul digital de proporție și distribuție a minereului, sistemul închis centralizat de semnal răspunde automat, comandă și controlează luminile de semnalizare și comută mașinile pentru a forma traseul de rulare de la stația de descărcare la punctul de încărcare și de la punctul de încărcare la punctul de încărcare. statie de descarcare.Trenul rulează complet automat conform informațiilor și comenzilor cuprinzătoare ale sistemului de dozare a minereului și de expediere a trenului și a sistemului de semnalizare centralizat închis.În rulare, pe baza sistemului de poziționare precisă a trenului, se determină poziția specifică a trenului, iar pantograful este ridicat și coborât automat în funcție de poziția specifică a trenului, iar trenul circulă automat la viteze fixe la intervale diferite.

Unitate de încărcare

Prin intermediul imaginilor video, operatorul operează sistemul de control al încărcării minereului pentru a realiza încărcarea de la distanță a minereului în camera de control de la sol.

Când trenul ajunge la jgheabul de încărcare, operatorul selectează și confirmă jgheabul necesar prin afișajul de la nivelul superior al computerului, pentru a conecta relația dintre jgheabul controlat și sistemul de control de la sol și emite comenzi pentru a controla jgheabul selectat.Prin comutarea ecranului de monitorizare video al fiecărui alimentator, alimentatorul vibrant și trenul sunt operate într-o manieră unificată și coordonată, astfel încât să finalizeze procesul de încărcare la distanță.

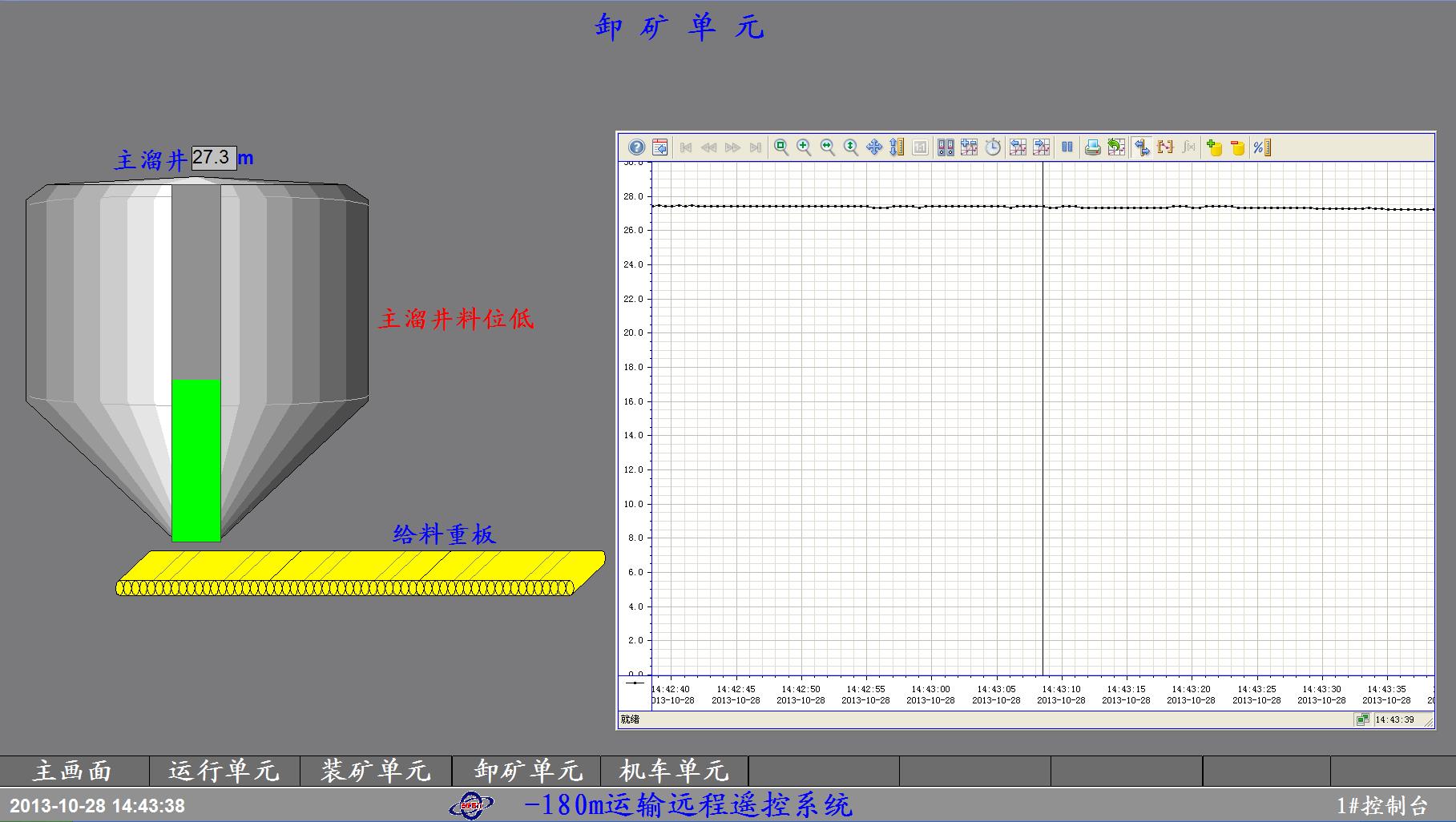

Unitate de descărcare

Prin sistemul automat de descărcare și curățare, trenurile completează operațiunea de descărcare automată.Când trenul intră în stația de descărcare, sistemul de control automat al funcționării controlează viteza trenului pentru a se asigura că trenul trece prin dispozitivul de descărcare a șinei curbate cu o viteză constantă pentru a finaliza procesul de descărcare automată.La descărcare, procesul de curățare se termină și el automat.

Funcții

Realizați că nimeni nu lucrează în procesul de transport feroviar subteran.

Realizează funcționarea automată a trenului și îmbunătățește eficiența funcționării sistemului.

Efect și beneficiu economic

Efecte

(1) Eliminați potențialele pericole de siguranță și faceți ca trenul să circule mai standardizat, mai eficient și mai stabil;

(2) Îmbunătățirea nivelului de transport, automatizarea producției și informatizare și promovarea progresului și revoluției în management;

(3) Îmbunătățiți mediul de lucru și îmbunătățiți eficiența producției de transport.

Beneficii economice

(1) Prin proiectarea optimizată, realizați o proporție optimă a minereului, reduceți numărul trenurilor și costurile de investiție;

(2) Reducerea costului resurselor umane;

(3) Îmbunătățirea eficienței și beneficiilor transportului;

(4) Pentru a asigura o calitate stabilă a minereului;

(5) Reducerea consumului de energie al trenurilor.