Pentru industria minieră din secolul al XXI-lea, nu există nicio dispută că este necesar să se construiască un nou mod inteligent pentru a realiza digitalizarea resurselor și a mediului minier, intelectualizarea echipamentelor tehnice, vizualizarea controlului procesului de producție, conectarea în rețea a transmiterii informațiilor. , și managementul producției științifice și luarea deciziilor.Inteligentizarea a devenit, de asemenea, calea inevitabilă pentru transformarea și modernizarea industriei miniere.

În prezent, minele interne sunt în stadiul de tranziție de la automatizare la inteligență, iar minele excelente sunt modele bune pentru dezvoltare!Astăzi, haideți să aruncăm o privire asupra minelor inteligente excelente și să facem schimb de informații și să învățăm cu voi.

1. Mina de minereu de fier Kiruna, Suedia

Mina de fier Kiruna este situată în nordul Suediei, la 200 km adâncime în Cercul Arctic și este una dintre cele mai înalte baze minerale din lume.În același timp, Mina de Fier Kiruna este cea mai mare mină subterană din lume și singura mină de fier super mare exploatată în Europa.

Mina de fier Kiruna a realizat practic minerit inteligent fără pilot.Pe lângă lucrătorii de întreținere de la fața de lucru subterană, aproape nu există alți muncitori.Aproape toate operațiunile sunt finalizate de sistemul de control centralizat computerizat de la distanță, iar gradul de automatizare este foarte ridicat.

Intelectualizarea Minei de Fier Kiruna beneficiază în principal de utilizarea echipamentelor mecanice mari, a unui sistem inteligent de telecomandă și a unui sistem modern de management.Sistemele și echipamentele miniere extrem de automatizate și inteligente sunt cheia pentru a asigura o exploatare sigură și eficientă.

1) Explorare extracție:

Mina de fier Kiruna adoptă explorarea comună puț + rampă.În mină există trei puțuri, care sunt folosite pentru ventilație, ridicarea minereului și a rocilor sterile.Personalul, echipamentele și materialele sunt transportate în principal de la rampă cu echipamente fără șine.Puțul principal de ridicare este situat la peretele de la picioarele corpului de minereu.Până acum, fața minieră și sistemul principal de transport s-au deplasat de 6 ori în jos, iar nivelul principal de transport actual este de 1045 m.

2) Forare și sablare:

Jumbo de foraj de rocă este utilizat pentru excavarea drumului, iar jumbo este echipat cu instrument de măsurare electronic tridimensional, care poate realiza poziționarea precisă a forajului.Jumbo-ul de foraj cu telecomandă simbaw469, produs de compania Atlas din Suedia, este folosit pentru forarea rocii în stație.Camionul folosește un sistem laser pentru o poziționare precisă, fără echipaj și poate funcționa continuu timp de 24 de ore.

3) Încărcarea și transportul și ridicarea minereului de la distanță:

În Mina de Fier Kiruna s-au realizat operațiuni inteligente și automate pentru forarea, încărcarea și ridicarea rocii în stație și au fost realizate jumbo-uri și raclete de foraj fără șofer.

Racleta cu telecomandă Toro2500E produsă de Sandvik este utilizată pentru încărcarea minereului, cu o eficiență unică de 500t/h.Există două tipuri de sisteme de transport subteran: transport pe bandă și transport feroviar automat.Transportul automat pe șenile este compus în general din 8 tramvaie.Tramvaiul este un basculant automat pentru încărcare și descărcare continuă.Transportorul cu bandă transportă automat minereul de la stația de concasare la dispozitivul de dozare și completează încărcarea și descărcarea cu ajutorul benzii de arbore.Întregul proces este controlat de la distanță.

4) Tehnologia de sprijin și armătură pentru tehnologia de pulverizare a betonului cu telecomandă:

Calea este susținută de suportul combinat de beton aruncat, ancorare și plasă, care este completat de pulverizatorul de beton cu telecomandă.Tija de ancorare și armătura din plasă sunt instalate de căruciorul tijei de ancorare.

2. „Future Mines” a lui Rio Tinto

Dacă Mina de Fier Kiruna reprezintă modernizarea inteligentă a minelor tradiționale, planul „Future Mine” lansat de Rio Tinto în 2008 va conduce direcția dezvoltării inteligente a minelor de fier în viitor.

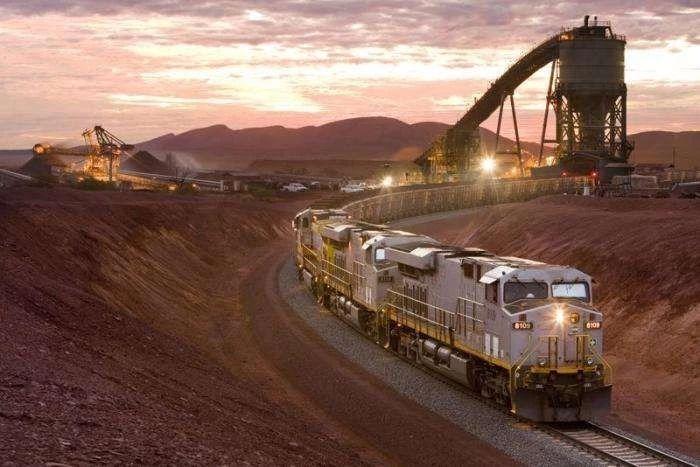

Pilbara, aceasta este o zonă roșie maro acoperită cu rugină și, de asemenea, cea mai faimoasă zonă de producție de minereu de fier din lume.Rio Tinto este mândru de cele 15 mine de aici.Dar în acest vast sit minier, puteți auzi funcționarea zgomotătoare a utilajelor de inginerie, dar doar câțiva membri ai personalului pot fi văzuți.

Unde sunt personalul lui Rio Tinto?Răspunsul este la 1500 de kilometri de centrul orașului Perth.

În centrul de control de la distanță din Rio Tinto Pace, ecranul uriaș și lung din partea de sus arată progresul procesului de transport al minereului de fier între 15 mine, 4 porturi și 24 de căi ferate - care tren încarcă (descărcă) minereu și cât timp va dura pentru a termina încărcarea (descărcarea);Ce tren circulă și cât timp va dura să ajungă în port;Ce port se încarcă, câte tone au fost încărcate etc., toate au afișare în timp real.

Divizia de minereu de fier a lui Rio Tinto operează cel mai mare sistem de camioane fără șofer din lume.Flota de transport automat formată din 73 de camioane este aplicată în trei zone miniere din Pilbara.Sistemul automat de camioane a redus costurile de încărcare și transport ale Rio Tinto cu 15%.

Rio Tinto are propria sa cale ferată și trenuri inteligente în Australia de Vest, care au peste 1700 de kilometri lungime.Aceste 24 de trenuri sunt operate 24 de ore pe zi sub telecomanda centrului de telecomandă.În prezent, sistemul de tren automat al lui Rio Tinto este în curs de depanare.Odată ce sistemul de tren automat va fi pus pe deplin în funcțiune, acesta va deveni primul sistem de transport cu trenuri grele pe distanțe lungi complet automatizat din lume.

Aceste minereuri de fier sunt încărcate pe nave prin dispeceratul centrului de telecomandă și ajung în Zhanjiang, Shanghai și alte porturi din China.Mai târziu, poate fi transportat la Qingdao, Tangshan, Dalian și alte porturi, sau din portul Shanghai de-a lungul râului Yangtze până în interiorul Chinei.

3. Mina digitală Shougang

În ansamblu, integrarea industriilor miniere și metalurgice (industrializare și informatizare) este la un nivel scăzut, cu mult în urma altor industrii autohtone.Cu toate acestea, cu atenția și sprijinul continuu al statului, popularitatea instrumentelor de proiectare digitală și rata controlului numeric al fluxului de proces cheie în unele întreprinderi miniere mari și mijlocii au fost îmbunătățite într-o anumită măsură, iar nivelul de inteligenta creste si ea.

Luând ca exemplu pe Shougang, Shougang a construit un cadru general de mină digitală de patru niveluri pe verticală și patru blocuri pe orizontală, din care merită să înveți.

Patru zone: sistem de informare geografică GIS de aplicație, sistem de execuție a producției MES, sistem de management al resurselor întreprinderii ERP, sistem informațional OA.

Patru niveluri: digitalizarea echipamentelor de bază, procesul de producție, execuția producției și planul de resurse ale întreprinderii.

Minerit:

(1) Acumulați date geologice spațiale digitale 3D și completați cartografierea 3D a zăcămintelor de minereu, a suprafeței și a geologiei.

(2) A fost stabilit un sistem de monitorizare dinamică a pantei GPS pentru a monitoriza panta în mod regulat, evitând efectiv colapsul brusc, alunecarea de teren și alte dezastre geologice.

(3) Sistem automat de expediere a tramvaiului: efectuează automat planificarea fluxului vehiculului, optimizează expedierea vehiculului, distribuie în mod rezonabil fluxul vehiculului și obține cea mai scurtă distanță de transport și cel mai mic consum.Acest sistem este primul din China, iar realizările sale tehnice au atins un nivel internațional avansat.

Beneficiare:

Sistem de monitorizare a procesului de concentrator: monitorizați aproximativ 150 de parametri ai procesului, cum ar fi urechile electrice ale morii cu bile, preaplinul graderului, concentrația de măcinare, câmpul magnetic al concentratorului etc., operațiunea de producție principală în timp util și condițiile echipamentelor și îmbunătățiți oportunitatea și științificitatea comenzii producției.

4. Probleme în minele inteligente interne

În prezent, marile întreprinderi miniere metalurgice interne au aplicat sisteme de management și control în toate aspectele managementului și controlului, dar nivelul de integrare este încă scăzut, ceea ce este punctul cheie care trebuie străbătut în următorul pas al industriei miniere metalurgice.În plus, există și următoarele probleme:

1. Întreprinderile nu acordă suficientă atenție.După implementarea automatizării de bază, adesea nu este suficient să acordați importanță construcției digitale ulterioare.

2. Investiții insuficiente în informatizare.Influențate de piață și de alți factori, întreprinderile nu pot garanta investiții continue și stabile în informații, ceea ce duce la progresul relativ lent al proiectului de integrare a industrializării și industrializării.

3. Există un deficit de talente bazate pe informație.Construcția de informatizare acoperă tehnologia modernă a comunicațiilor, detecției și informației, inteligenței artificiale și alte domenii profesionale, iar cerințele de talent și forță tehnică vor fi mult mai mari decât în această etapă.În prezent, forța tehnică a majorității minelor din China este relativ redusă.

Acestea sunt cele trei mine inteligente care vi s-au prezentat.Sunt relativ înapoiați în China, dar au un potențial uriaș de dezvoltare.În prezent, Mina de Fier Sishanling este în construcție cu inteligență, cerințe înalte și standarde înalte și vom aștepta și vom vedea.

Ora postării: 15-11-2022